Remontons le temps :

La révolution industrielle au début du 19ème siècle a profondément bouleversé les conditions de vie et de production de l'Europe occidentale.L'extraction et l'utilisation de la houille marquent la première étape de cette révolution mais il fallait pour cela la transporter vers des centres industriels éloignés de la mine.

C'est le français Denis PAPIN (1647-1714) qui reconnut le premier la force expansive de la vapeur d'eau et conçut la première machine en 1690.La course à la révolution industrielle dans la mécanisation et le transport était lancée.

D'ingénieux pionniers (Cugnot, Trévithic, Watt…) ont fait évoluer la technologie pour un meilleur rendement énergétique. La plus importante application a été l'action de la vapeur, alternativement, sur les deux faces du piston.

Une autre invention, qui perdure toujours au 21ème siècle a été celle de la voie ferrée.George STEPHENSON a été considéré comme le véritable créateur de la traction vapeur sur voie ferrée, en 1814.

En France, la première voie construite le fut en 1823 pour le transport de charbon puis en 1828, pour une liaison industrielle de St Etienne à Roanne.La première ligne pour voyageurs a été créée en 1837 entre Paris et St Germain.

Cela a été le début du développement ferroviaire français avec les fonds de compagnies privées.

Ces messieurs les anglais,

En avance industriellement sur les états européens demandeurs de ce matériel, ont imposé leurs " normes " :

Voies à écartement de 1m435 (celui de l'entre-roues des chars romains, dit-on) et la circulation à gauche des trains sur les lignes à double-voies (en France, dans le métropolitain et en Alsace-Lorraine, on circule à droite). Ces mêmes anglais avaient aussi inventé l'astucieux frein à vide avec ses volumineux cylindres mais heureusement, l'Europe a adopté le frein Westinghouse aussi efficace, mais plus discret !

Evolution de la puissance des locomotives.

Cette évolution est réalisée par :

- L'augmentation du nombre d'essieux pour une meilleure adhérence au rail

- La surchauffe de la vapeur (dite sèche) accroissant la puissance de la détente.

- La double expansion (compoundage) pour récupérer l'énergie résiduelle en sortie des cylindres haute-pression et l'injecter à la suite dans les cylindres basse-pression de diamètre plus grand

- Le forcement de la combustion dans le foyer par un effet " Venturi " de la vapeur d'échappement, dans l'axe de la cheminée.

- ...

Les années 1930 ont vu augmenter sérieusement le volume et le poids de ces locomotives ainsi que la puissance fournie au crochet de traction.

Ces engins voraces demandaient une nourriture adaptée à leur corpulence.

- Du solide d'abord : un anthracite de qualité, en vrac, ou des briquettes flambantes pour un foyer plus ardent.

- Du liquide en abondance : 25 à 30 m3 d'eau pour emplir le tender, assaisonné d'un anticalcaire (brevet TIA)

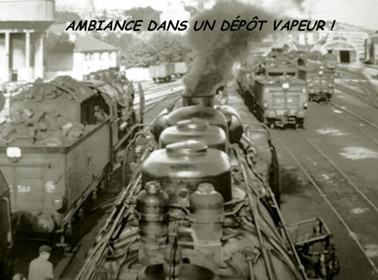

Les installations d'un dépôt vapeur.

Pour mettre en " pression " les locomotives, il fallait disposer :

- D'un stock de combustibles :

o Fagots d'allumage

o Briquettes (allumage et forcement)

o Charbon de qualité, en vrac.

- D'un château d'eau à proximité, fournissant aux grues à eau , une eau brute pour sa transformation en vapeur.

Dans les petits dépôts, aux stocks peu importants, le chargement du combustible s'effectuait à l'aide d'une grue mobile.

Dans les grands dépôts, ces opérations étaient plus mécanisées :

- Un grand parc à combustibles pouvait stocker un volume impressionnant de charbon

- Un robuste pont-roulant débordant, appelé " portique ", enjambait le parc.

Le pont se déplaçant longitudinalement et son chariot porteur de benne transversalement, cela permettait le transfert du charbon de la voie latérale vers le parc ou vice-versa. La cabine de commande, le nez sur la benne, permettait de manœuvrer l'ensemble avec précision.

- Un train entier de wagons-tombereaux venant directement du carreau de la mine lointaine se positionnait le long du parc

- L'énorme benne du portique, aux puissantes mâchoires, avait vite fait de transférer le charbon du train au parc.

- D'énormes monticules noirs attendaient ainsi d'être repris, selon les besoins, par la même benne dont le contenu emplissait alors des wagons trémies locaux.

- Régulièrement, ces derniers étaient déplacés pour vider leur charge, au-dessus d'une vaste et solide grille dans la trémie souterraine d'un curieux ensemble en béton armé : le toboggan.

- Le but de cette opération était d'emplir les silos placés au sommet, en nouveau stockage provisoire.

A cet effet, repartons de la trémie souterraine: Une bande transporteuse (moteur à vitesse variable) reprenait le charbon, qui se déversait dans les godets d'une chaine élévatrice, pour ensuite emplir les silos supérieurs. Par ailleurs, une réserve de briquettes devait être aussi disponible sur le plateau intermédiaire du toboggan. Des wagonnets Decauville sur voie étroite, emplis de briquettes, étaient poussés depuis la réserve proche du toboggan. Un ascenseur reprenait ces wagonnets basculants pour les élever au plateau équipé de voies et plaques tournantes.

Processus de chargement

La machine venait placer son tender au-dessous des " gueuloirs " du toboggan pour être ravitaillée.

- D'abord de charbon : L'agent du toboggan faisait déverser par la benne doseuse, auprès du tronc commun des silos supérieurs, une copieuse ration de combustible

- Ensuite de briquettes : Le contenu de plusieurs wagonnets était basculé à l'arrière du tender, ensuite elles étaient rangées en petit muret sur le pourtour de la plateforme.

- Puis établissement de la notification de chargement.

La locomotive bien " soignée ", (sans oublier l'eau à la grue proche et le plein des sablières) était prête à rejoindre la tête de son train ou stationner sur le grill d'attente, surveillée par l'agent de " cour ".

Voici énoncée la préparation d'une locomotive chauffée au charbon.

Il faut savoir cependant que pour soulager le travail du chauffeur, qui va enfourner à la pelle plusieurs quintaux de charbon, divers dispositifs ont été installés :

- Le " pousseur " de charbon sur les Mountain 241 A, vaste coin en acier actionné par la vapeur, qui faisait descendre le charbon au bas de la pente.

- Le " stocker ", vis d'Archimède, actionnée aussi par la vapeur, qui amenait dans le foyer un charbon calibré, sur les 141 P venant des USA à la fin de la seconde guerre mondiale.

Les scories :

le mâchefer et les cendres

En vue de la révision de la locomotive, le feu était " jeté ", pour son extinction, dans la fosse à " piquer ". Le mâchefer et les cendres étaient extraits et entassés sur un espace proche. Le mâchefer, plus ou moins vitrifié, a été utilisé pour empierrer des chemins d'exploitations agricoles proches et il était courant, durant la disette du dernier conflit, de voir des familles gratter ces monticules pour récupérer les morceaux de coke afin de se chauffer.

Le fraisil et les escarbilles

Tous deux sont des résidus incomplètement brûlés qui étaient aspirés par la dépression de l'échappement et se retrouvaient dans la boite à fumées à l'avant de la machine. Les escarbilles, fines particules rugueuses, franchissaient la grille filtrante et étaient évacuées à l'extérieur. (Attention les yeux !). Le fraisil, aux particules plus grosses, retombait au pied de l'échappement. C'était la corvée d'extraire, à la pelle, ces grains noirs qui se retrouvaient souvent entre les voies du grill, en revêtement sableux stérile.

Anecdote vécue

Les jeunes arpètes débutant leur carrière en bricole étaient durant plusieurs mois soumis au travail ingrat de :

- Réviser les tuyères de l'échappement : La première action avant de pénétrer dans l'antre noir de la boite à fumées était d'en frapper les parois au marteau pour faire tomber, en préventif, les particules restantes.

- Désaccoupler le tender de sa machine : En extrayant la " cheville ouvrière ", joli nom pour l'axe de bon diamètre qui les liait. Comme elle était placée entre le tender et le foyer (sous une belle couche de poussier) et qu'il fallait agir par en-dessous pour desserrer la grosse vis de tension, on avait intérêt à protéger sa tête !

La maintenance

Ces installations conséquentes, nécessaires au bon fonctionnement d'un dépôt vapeur, étaient très sollicitées mécaniquement dans un environnement de poussier envahissant en ce qui concerne le toboggan, d'où un entretien préventif constant.

Le portique, par son ampleur et ses déplacements multiples, fatiguait beaucoup. Son alimentation électrique aérienne par galets et frotteurs en était le point faible.

Le réglage des contacteurs, de gros calibre, alimentant les moteurs ne pouvait s'effectuer qu'à l'arrêt (risque de chute en marche). L'astuce trouvée, pour la vérification d'un fonctionnement correct des circuits de commande, a été de les alimenter de façon indépendante, à l'arrêt, sous une tension abaissée de 10% afin de les rendre moins sensibles (pompage) aux chutes de tension produites aux démarrages des moteurs.

Conclusion :

Conclusion :

La fin des locomotives alimentées au charbon, vers les années 1960, progressivement remplacées par des locomotives au fuel lourd encore plus polluantes (retombées de suies grasses lors du patinage au départ), puis la venue des motrices diésel ont freiné l'activité du dépôt entraînant, de ce fait, la disparition d'un personnel devenu inutile.

Les toboggans, désaffectés, ont un temps survécu à la démolition en servant de support aux projecteurs braqués à leur sommet ; quant aux portiques inemployés, l'espace du parc libéré a été réutilisé pour la construction de technicentres modernes.

Ainsi va la vie ! Il est utile de rappeler ce passé proche avec un brin de nostalgie pour ceux qui ont vécu cette période.

3/2010 - Rigourd Marcel, ex-apprenti à l'école MT de Rennes, promotion 1939/42.

En illustration du texte : images adaptées, extraites du livre de MM.Marcel CHAVIT et Olivier CONSTANT : "Les dépôts vapeur de l'Ouest".